ان فكرة مشروع مركز حماية البيئة “environmental centre simmering” في فينا تقوم على حماية البيئة تبعا لأعلى الشروط و المعايير الممكنة، حيث أنشأ هذا المركز ثلاث مشاريع تقنية رائدة عالية المستوى قائمة تؤمن أعلى نوعية من المستوى المعيشي في المدينة لتكون ضمان للأجيال القادمة.

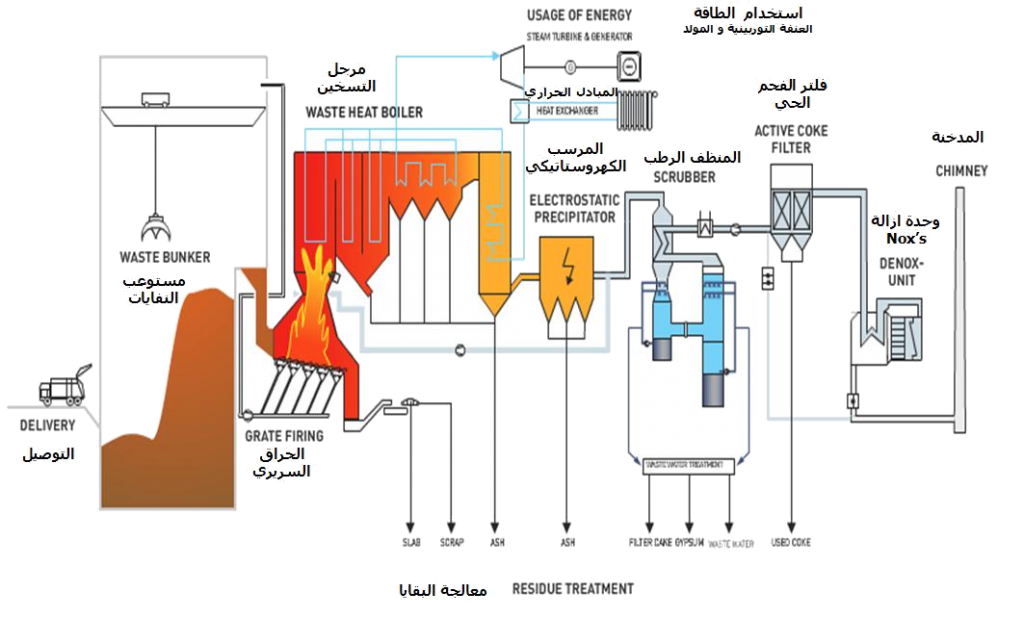

في البداية كانت خطة معالجة مياه الصرف الصحي في فيينا ، حيث تنظف مياه الصرف للمدينة و ترسل الى نهر الدانوب بطريقة لا تؤثر على نوعية مياه النهر بأي شكل من الأشكال. في المشروعينWIP Pfaffenau و Biogas Vienna تعالج نفايات المدينة و يتم التخلص منها بطريقة صديقة للبيئة.كأي مشاريع بيئية في فيينا , تم بناء محطة WIP Pfaffenau تبعاَ لمعايير تقنية وبيئية عالية، فعند انشاءها تم اعتماد أخر التقنيات التي تم التوصل اليها في هذا المجال. و لأن النفايات مورد قيم جدًا للطاقة, يتم استخدام تقييمات مستنتجة وقوانين تطبق بنجاح لتخفيف التأثيرات الضارة بحيث تكون موافقة للمعايير الأوروبية البيئية لضمان معالجة النفايات بطريقة مفيدة وصديقة بيئياً باستخدام أكثر التكنولوجيات حداثةً. أي ان محطة WIP Pfaffenau أضافة الى انها تستهلك وتتخلص من نفايات المدينه للاستفادة منها في توليد الكهرباء و التدفئة فانها تساهم بشكل كبير في حماية البيئة وتخفيض نسبة التلوث.

2- محطة بفافناو لتوليد الكهرباء من النفايات Waste Incineration Plant Pfaffenau:

يتم في مدينة فينا التعامل مع النفايات وفق مبدأ التقليل من انتاج النفايات فإن كان لابد من انتاجها إذاً لابد من فرزها ثم اعادة استخدامها. لذا فأن النفايات تفرز الى عدة تصنيفات: ورق وزجاج ومعدن وبلاستيك ونفايات عضوية واخيراً انواع اخرى من النفايات التي لا يمكن ادراجها وفق اي من هذه التصنيفات السابقة ولا يمكن اعادة استخدامها أو تدويرها.

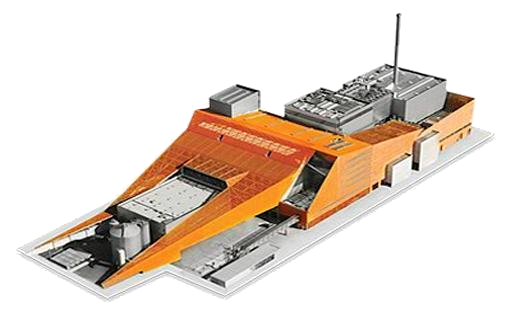

تنقل هذه النفايات الغير قابلة لإعادة التدوير على طريق المطار السريع مباشرة إلى محطة بفافناو بوسط مدينة فينا.حيث تفرغ أكثر من 200 شاحنه خلال اليوم حمولتها بمكب النفايات الذي لديه قدرة على استيعاب 18000 م3 من النفايات.

مستوعب النفايات مجهز برافعتين تنقل المواد الواصلة إلى المخزن الذي يغذي خطي الإحراق. أكثر من 32 طن نفايات تحرق بالساعة عند درجة حرارة أعلى من 850 درجه مئوية.

تستخدم حرارة غازات الاحتراق الساخنة في مرجل الحرق لتوليد البخار الذي يوجه بدوره الى عنفة بخارية بضغط 40 بار ودرجة حرارة تصل إلى 400 درجة مئوية, الطاقة الدورانية الناتجة عن تدوير العنفة تحول الى كهرباء عن طريق مولد كهربائي.

بعد هذه العنفة تغذى الطاقة المتبقية في البخار لشبكة التدفئة عن طريق مبادلات حرارية.تتميز هذه المحطة بوجود جهاز تنقية رباعي المراحل يعمل على تنقية غازات الاحتراق حيث يحتوي على فلتر كهروستاتيكي و نظام تنظيف رطب ثنائي المرحلة، و فلتر الفحم الحي ونظام التخلص من الأكاسيد النترية. لذا تعمل هذه المحطة وفق معايير بيئية عالية وتحقق بفضل هذه التحفة العلمية اقل قيم ممكنة من الإنبعاثات.

2-2 حقائق وأرقام عن المحطة:

التقنية المستخدمة: حراق سريري مرحلي ، مرجل حراري ، منقي كهروستاتيكي ، منظف رطب ثنائي المرحلة ، فلتر الفحم الحي و آلية التخلص من الأكاسيد النترية.

-

السعة الانتاجية: 250000 طن في السنة.

-

سعة فرن الحرق:32 طن في الساعة.

-

السعة الحرارية للهب النار : 2× 40=80 ميغا وات.

-

كمية البخار (40 بار ، 400 ): 100طن في الساعة.

-

الطاقة المولدة: طاقة كهربائية 65 غيغا وات ساعي في السنة.

-

طاقة حرارية: 410 غيغا وات حراري في السنة.

-

استخدامات الطاقة المنتجة: الطاقة الكهربائية الناتجة تغذي متطلبات عمل المحطة ويحقن الفائض الى الشبكة العالمة ليغذي ما يقارب 25000 منزل. البخار المتولد يستخدم لمتطلبات المحطة و ايضاً لتأمين طاقة حرارية (ماء دافئ ) لما يقارب 50000 منزل.

3-2 التوصيل:

معلومات تقنية عن جسور وزن الشاحنات :

تصل النفايات المتبقية الغير قابلة للتدوير والنفايات الضخمة ضمن شاحنات نقل النفايات الى المحطة حيث توزن الشاحنات على احدى جسري الوزن و يؤخذ رقم تسجيل الشاحنة عبر نظام لاسلكي.

تسجل البيانات وتحفظ في نظام متكامل لمعالجتها لاحقاً. تضمن المحطة بهذه الطريقة أن البيانات حول حاويات النفايات الواصلة اليها وحمولتها تكون متوفرة دائماً وبشكل منظم مراعي للقوانين.

عند الوصول إلى المصنع, تفحص حاويات النفايات بواسطة مقياس لمستوى الإشعاعات لتجنب دخول أي من المواد المشعة الغير مرغوب بها.

بعد إعطاء الضوء الأخضر للشاحنة بالمرور, تقاد حاويات النقل إلى مقر استلام النفايات , حيث يتوفر داخل المصنع 12 مدخل لمستودع النفايات, تغلق عن طريق أبواب تعمل هيدروليكاً و مصنوعة من الفولاذ حتى تمنع هروب الغبار و الرائحة.

4-2 مستوعب النفايات:

معلومات تقنية عن المستوعب :

-

الحجم القابل للاستخدام:18000 م 3

-

الرافعة: رافعة رأسية مزودة بكلاب هيدروليكي متعدد الفكوك.

-

عددها: 2

-

عرضها : 22 متر

-

قوة الرفع : 11 طن

-

حجم استيعاب الكلاب : 8 م3

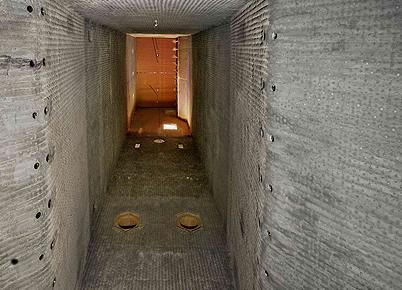

تخزن النفايات الواصلة كمرحلة وسطية في المستوعب المبني من الاسمنت المسلح و تخلط بمساعدة الرافعة ثم تنقل الى الفرن لحرقها.

تخزن النفايات الضخمة على حدة. حيث يتسع القسم من المستوعب المخصص للنفايات المتبقية الغير قابلة للتدوير لحوالي 15000 م 3بينما قسم النفايات الضخمة يتسع حتى3000 م 3.توضع النفايات في الحراق دون تحضيرات أولية بينما تحتاج النفايات الضخمة للتحضير حيث تحطم و تفتت قبل وضعها في الحراقات.

5-2 الحراق ذو السرير الناري:

معلومات تقنية:

9, 7×5, 4 متر

-

الهبوط: 10 درجات

-

زمن وجود النفايات على السرير: 60-70 دقيقة

-

حرارة غرفة الاحتراق : أكثر من 850 درجة مئوية

الحراق هو احد أهم أجزاء مصنع حرق النفايات. وقد صمم بسير متغير أي له درجات ثابتة وأخرى متحركة. ونتيجة لحركة الدفع المطبقة على النفايات يحدث خلط وتدوير مكثف للجمر وللمواد القابلة للاحتراق.

إجراءات التجفيف تبدأ بفتحة التغذية و تنتهي في مقدمة سرير الحرق. بعد عملية حرق وتبخير الغاز من النفايات, تحترق بسهولة بدون إضافة أي مواد مساعدة على الاحتراق. و تكتمل عملية الحرق على السرير بعد مرور النفايات تقريبا لثلثي طول سرير الحراق حيث تستغرق هذه العملية حوالي الساعة.

الهواء اللازم للحرق يضخ من أسفل سير الحرق عن طريق نظام التهوية الرئيسي. ثم تنتقل العناصر التي لم تحترق مع غازات الاحتراق و تحترق لاحقا في غرفة خاصة فوق السرير عبر تغذيتها بهواء ثانوي حتى يضمن الاحتراق الكامل للنفايات.

في نهاية سرير الحرق تفرغ المواد الغير قابلة للاحتراق في خزان رطب حتى تبرد. بعد ذلك تفصل النفايات المعدنية عن جملة النفايات بمساعدة آلية فصل مغناطيسية ليعاد استخدامها في الصناعات المعدنية و تودع جملة النفايات وتخزن كمرحلة وسيطة بمكب نفايات “Rautenweg” لكن بعد عملية معالجة أخيرة.

6-2 مرجل تسخين الماء:

معلومات تقنية:

-

سطح التسخين: تقريبا 8500 م2

-

يعمل بضغط : 16 بار

-

درجة حرارة مداخن الاشعاع:

850 ÷ oC 700

-

درجة حرارة مداخن التحويل: 700 ÷ 330 oC

-

درجة حرارةEconomizer : oC 330 ÷ 195

يستخدم هذا المرجل للاستفادة من من الحرارة المتشكلة من عملية حرق النفايات. فهنا الطاقة الحرارية للغازات المنطلقة تمرر على أسطح تمرر الماء من خلالها لتسخينه و توليد البخار. يحتوي هذا المرجل على عدة أقسام يمر الغاز المنطلق من خلالها. فبداية ينطلق الاشعاع من غرفة الاحتراق لينتهي في economizer و خلال انتقاله يحول الغاز طاقته الحرارية الى السطوح الموجودة داخل هذا المرجل و لهذا تنخفض درجة حرارته. جدران المداخن الفارغة مصممة على شكل جدران انبوبية و التي يدور بداخلها الماء و ترتفع درجة حرارته وعليه تنخفض درجة حرارة الغاز لتصل الى 700÷750 قبل دخولها المرحلة التالية في المبخر. ترتفع درجة حرارة الماء الساخن من خلال ملامستها لسطوح التسخين ثم يساق الماء الى المبخر في مدخنة المرجل و هنا تنخفض درجة حرارة الغاز الى تقريبا 330درجة مئوية .

تنخفض درجة حرارة الغاز في آخر مدخنة لهذا المرجل economizer حتى متوسط 195 درجة مئوية ويسخن ماء المرجل لتحضيره لدخول الأنابيب بحيث نضمن الاستخدام الأمثل للطاقة .

يفصل يفصل الرماد المتطاير في كل أقسام المرجل عن طريق قوة الجاذبية الأرضية. حيث يتم التقاطه في قموع و أخيرا يحمل الى مخزن للرماد. ومن هناك ينقل الى وحدة معالجة في مركبات خاصة ثم يتم التخلص منه في مكب“Rautenweg“.

7-2 مرسب الكهرباء الساكنة:

معلومات تقنية:

-

درجة حرارة العمل: (180-210) درجة مئوية.

-

التوتر الكهربائي: 78 كيلو فولت

-

فترة التعرض: حوالي 16ثانية

-

نسبة الغبار المفصول:99,8%

مرسب الكهرباء الساكنة هو المرحلة الأولى من المراحل الأربعة لتنقية غازات الاحتراق ويهدف إلى تنقيته من الغبار. تشحن جزيئات الغبار المحتواة في غاز الاحتراق كهربائيا وتجمع بواسطة قطب كهربائي يفصلها عن جملة الغاز.

تصل الغازات الناتجة من مرجل حرق النفايات إلى مرسب الكهرباء الساكنة عن طريق فتحة دخول الغاز. حيث توزع الصفائح الغاز الخام على كامل المقطع العرضي للمرشح,عندها تخفض السرعة وتفصل الجزيئات القاسية بواسطة قوة الجاذبية.

توضع العديد من الأقطاب الكهربائية المصفحة المصنعة من صفائح معدنية في مرسب الكهرباء الساكنة بحيث تشكل قنوات متوازية بعرض 40 سنتيمتر تقريباً, ويوضع في المنتصف قطب لتوليد التوتر العالي.

تحت تأثير الحقل الكهربائي ذي التوتر العالي تنجذب الجزيئات المشحونة كهربائياً العائمة في غازات الاحتراق إلى قطب التجميع الكهربائي وجزء منها إلى قطب توليد التوتر حيث تفصل عن جملة الغاز.

الرماد المفصول على القطب الكهربائي ينظف و يسقط ميكانيكياً إلى قمع الجمع أسفل المرشح وينقل إلى مستودع الرماد تماماً مثل الرماد الناتج عن مرجل حرق النفايات. تتدفق غازات الاحتراق عبر هود المولد إلى جهاز التنقية الرطب اللاحق.

8-2 جهاز التنظيف الرطب:

معلومات تقنية عن جهاز التنظيف الرطب :

-

الموديل: جهاز تنظيف ذو جريان تفرعي

-

وسيط التنظيف :الماء.

معلومات تقنية عن جهاز التنظيف الجبسي:

جهاز التنظيف الرطب هو الثاني من أربع مراحل تنظيف للغاز المنطلق و يقوم بتنظيف الغاز من الأحماض السامة و المعادن الثقيلة، حيث يتم تنقيتها في جهازي التنظيف السابقين.

الغاز المنطلق و بعد خروجه من الفلتر الالكتروستاتيكي يمرر لينظف بمرحلتي جهاز التنظيف المذكور، فقبل دخوله جهاز التنظيف الأول تخفض درجة حرارته حتى 130 عن طريق مبادل حراري غازي و الحرارة الناتجة عن هذه العملية يعاد استخدامها لمراحل تنظيف لاحقة.

عند دخول الغاز الى المرحلة الأولي تخفض درجة حرارته حتى 70 درجة مئوية عبر غسله برذاذ الماء. و بسبب المواد المركزة التي يحتويها الغاز و مع رذاذ الماء المنثور فان حموض الكلور السامة و الفلور و المعادن الثقيلة كالزئبق تفصل عنه نتيجة لبعض الاجراءات الكيميائية و الفيزيائية. يعاد ضخ الماء الملوث الناتج الى المنظف الأول وبشكل تدريجي يتم تغيير الماء بشكل مستمر و استبداله بماء نظيف وتتم معالجة وتنظيف الماء الملوث الناتج عن طريق وحدة تنظيف ليعاد استخدامه.

تتم تنقية الغاز من الكبريتات التي يحتويها في المرحلة الثانية من المنظف وبذلك يتم تحويل ثاني اكسيد الكبريت الموجود في الغاز الى جبس غير ضار بمساعدة الحليب الكلسي المستخدم الذي يضخ كرذاذ في طريق جريان الغاز حيث تعلق فيه جزيئات الكبريت لتتحول الى جبس ويفصل عن الغاز عن طريق طارد مركزي يتم اخراجه من عملية تنظيف الغاز.

الغاز المتسرب من المرحلة الثانية لجهاز التنظيف و الذي لم تتم معالجته يعاد تسخينه عن طريق الحرارة الناتجة عن المبادل الحراري المذكور سابقا للحصول على درجة الحرارة المثالية للغاز لدخوله المرحلة التالية.

9-2 مرشح الفحم الحي:

-

الفحم الحي: منتج صافي من الفحم البني

-

السطح الداخلي للفحم الحي:

300-400 متر مربع لكل غرام

-

درجة حرارة العمل:120 °C

-

فترة التعريض: حوالي 7 ثواني

في المرحلة الثالثة تمر غازات الاحتراق عبر مرشح الفحم الحي. حيث يحدث فصل للسموم العضوية التي يمتصها الفحم. بعد تنظيف غازات الاحتراق من الغبار تمرر الغازات من خلال مرشح الفحم عبر طبقة من الفحم الحي وتمتص المكونات المراد فصلها من خلال السطح المثقب له.

المواد السامة التي لم يتم إزالتها بعد مثل الهيدروكربون و السموم العضوية مثل ديوكسين/فيوران , PCB & PAH ,و بقايا مركبات الكبريت ,و حمض الهيدروليك , وفلوريد الهيدروجين ,والمعادن الثقيلة جميعها تفصل عن جملة غاز الاحتراق بنفس هذه الطريقة.

امتصاص الغازات السامة بواسطة الفحم الحي يعتمد على الخصائص الفيزيائية للفحم كحجم قطعة الفحم وتوزعها والسطح الداخلي النوعي وحجم المسامات.

السطح الداخلي للفحم الحي المتوفر هو حوالي 300-400 متر مربع لكل غرام ولهذا فهو مناسب لامتصاص المكونات الغازية السامة. من جهة أخرى يمكن القول ان مرشح الفحم الحي يعمل معظم عمل المرشح لأنه يفصل البقية الباقية من الغبار المساق عبر جميع المراحل السابقة.

تجدر الإشارة الى انه بعد مرور فترة معينة من الوقت تستنفذ قدرة الفحم الحي على الامتصاص فينتزع الفحم المستعمل باستمرار ويستبدل بفحم جديد.

10-2 وحدة معالجة أكاسيد النترات Nox’s:

معلومات تقنية :

-

النظام المستخدم لازالة الأكاسيد النترية : SCR التخفيف بوجود وسطاء انتقائيين.

-

مراحل الوسطاء : 2 .

-

التركيز النشادري : 25% .

-

درجة حرارة العمل :180 oC

ان آخر مرحلة لتنظيف الغاز تستخدم لازالة أكاسيد النتروجين باستخدام وسطاء تقوم بتحويل هذه الأكاسيد الى غاز النتروجين و بخار الماء .

بسبب درجة الحرارة المنخفضة للوسيط المستخدم و نتيجة لوجوده خلف فلتر الفحم الحي فان الغاز تقريبا لايحتوي على أية مواد سامة عدا أكاسيد الآزوت. الوسيط المستخدم يشمل مركبا من الخزف المثقب مع أكسيد التيتانيوم الفعال كركيزة و بعض أكاسيد المعادن الفعالة.

تمتلك عناصر الوسيط بنية شبيهة لأقراص العسل بقنوات رباعية و التي تجمع كموديولات . وتتوضع هذه الموديولات في أغلفة معدنية و تركب داخل المفاعل في طبقتين.

لتأمين شروط تفاعل مثالية يضخ ماء الأمونيا المضاف الى الغاز و قبل دخوله غرفة الوسيط catalyser. على شكل رذاذ كمرحلة أخيرة و يخلط عن طريق خلاط ساكن وذلك لتأمين خلط جيد للغاز مع الأمونيا.

يتم تحويل أكاسيدالآزوت و ماء الأمونيا في التفاعل الكيميائي الى غاز النتروجين غير الضار و بخار الماء داخل غرفة الوسيط.

معلومات تقنية:

-

الارتفاع: 80 متر

-

القطر الداخلي: 2200 مليمتر

-

كمية غازات الاحتراق: 18000 متر مربع بالساعة كحد أقصى .

بعد تنقية غازات الاحتراق الناتجة من كلا خطي الاحتراق تنبعث الغازات من المصنع عبر مدخنة واحدة.

المدخنة تتكون من أنبوب خارجي و أنبوب داخلي لتوجيه غازات الاحتراق. تفحص مكونات غازات الاحتراق الصادرة عبر أجهزة قياس الإشعاعات التي تعمل بشكل مستمر بدون توقف. العينات المأخوذة من هذه الأجهزة وأيضا من أجهزة القياس التي تعمل بفترات متباعدة تسجل وتعالج في غرفة التحليل لغازات الاحتراق الموضوعة قرب المدخنة.

تبعا للقوانين الصارمة التي التزمت بها محطة بفافناو لكمية غازات الاحتراق الصادرة فهي تضمن أن البيئة لا تتضرر ولا حتى بأقرب المناطق للمصنع.

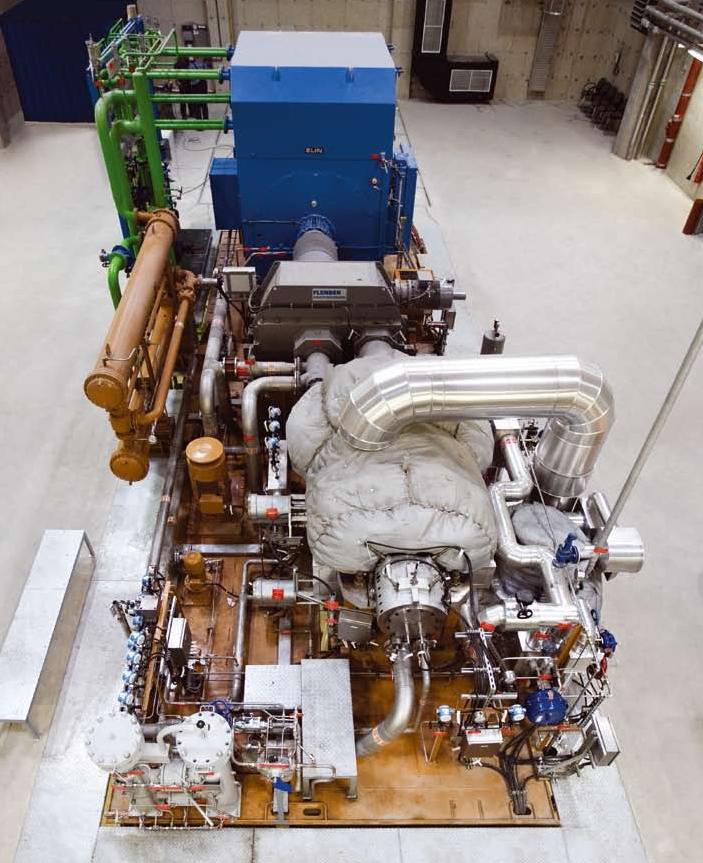

3- استخدامات الطاقة:

-

درجة حرارة البخار:400 درجة مئوية.

-

ضغطه الاسمي: 40 بار .

-

كمية البخار تبعا لمواصفات المرجل الاسمية:

تقريبا 2 × 50 طن/ساعة.

-

العنفة المستخدمة: عنفة ذات extraction back pressure ضغط انتزاع خلفي.

-

الضغط المنتزع: 5.2 بار.

-

معدل جريان البخار: max 100 طن/ساعة.

-

استطاعة المولد: 15 ميغاوات

-

محطة التحويل الحرارية: 60 ميغاوات حراري. .

الحرارة الناتجة خلال عملية المعالجة الحرارية للنفايات تنقل لتسخين الماء الموجود في المرجل و خلال هذه العملية يتم انتاج البخار و يستخدم هذا البخار لتوليد الطاقة الكهربائية و التدفئة.

العنفة البخارية ذات ضغط انتزاع خلفي extraction back pressure مع انتزاع extraction بضغط 5.2 بار و هذا يعني أن البخار ليس متكاثفا . تحول الطاقة الميكانيكية المتولدة في هذه العنفة الى كهرباء عن طريق المولد و الذي يستخدم لضخ الكهرباء في الشبكة العامة بالاضافة الى تغطية احتياجات المحطة من كهرباء.

من أجل متطلبات الحرق داخل المحطة يوخذ خط من لبخار و يستخدم لتسخين هواء فرن الحرق و تسخين غازات الاحتراق خلال عملية تنظيفها و هذا يخفض بشكل ملحوظ احتياجات الطاقة الابتدائية.

الطاقة المنطلقة من خلال عملية التكثيف و التي تتم في المبادلات الحرارية تحول و تضخ عن طريق مضخات كبيرة الى شبكة التدفئة العامة.

بسبب استخدام الحرارة الناتجة عن معالجة النفايات حراريا لتوليد الكهرباء و التدفئة فان عامل استطاعة هذه المحطة يصل حتى 76% .

4- معالجة النواتج:

عن طريق المعالجة الحرارية للنفايات المتبقية ،بيقى منها تقريبا حوالي 30% بعد عملية الحرق كنفايات صلبة محتوية على المعادن و النفايات الأخرى التي لم يتم حرقها و أيضا النفايات الناتجة عن مراحل الحرق اللاحقة كالرماد الناتج و الجبس والفحم الحي الذي تم استخدامه حيث تقسم الى:

-

رماد 7000 طن /سنة

-

فحم حي مستخدم 500 طن/ سنة

-

جبس 800 طن/سنة

-

نفايات 70000 طن / سنة

-

كتلة الفلتر (كعكة الفلتر): 500 طن /سنة

-

معادن 6000 طن /سنة

تكون المعادن ممزوجة مع النفايات في نهاية عملية الحرق فيتم فصلها عن طريق مغانط معينة و توضع على سير يقوم بنقلها الى مستوعب المعادن ليتم نقلها لاحقا الى احدى معامل الصب حتى تعالج ويعاد استخدامها.

حيث تفرغ النفايات المتبقية في مستوعب خاص مع الرماد الناتج عن المرجل والفلتر الكهروستاتيكي وتجمع للتخلص منها بطريقة صديقة بيئياً في مكب Rautenweg أولا يتم تنقل النفايات التي لا يمكن اعادة تدويرها الى محطة لمعالجة النفايات الصلبة ليطبق عليها اجراءات لمعالجتها و فرز المواد القابلة لاعادة التصنيع فيتم تخليص هذه النفايات من الأجزاء القاسية الخشنة عن طريق منخل. تقسم بعدها النفايات الى حبيبات تبعا لحجمها عن طريق عمليات نخل لاحقة مخلصة اياه من أية معادن متبقية فيها. حيث يتم التخلص من المعادن المغناطيسية كالحديد عن طريق مغانط فصل و المعادن اللامغناطيسية عن طريق آلات فصل تعمل بتيارات ادي وأخيرا تجمع هذه النفايات المتبقية و التي أصبحت خالية تماما من المعادن في خلاط ويضاف اليها الرماد و الماء لانتاج خليط يستخدم في بناء سور مكبRautenweg .

خلال عملية غسل غازات الاحتراق يجمع الماء الناتج و خلال معالجته يتم فصل الأجزاء الصلبة عنه وبذلك يكون لدينا حمأة طينية محتوية على هيدروكسيات المعادن الثقيلة و التي تملأ في كعكة الفلتر بعد تجفيفها ويتم تخليصها من الماء في غرفة الاحتراق و تضغط ليتم التخلص منها في مكبات تحت أرضية و أيضا خلال عملية الغسيل يتم جمع ثاني أكسيد الفوسفور على شكل الجبس الناتج و الذي يتم تجفيفه عن طريق طارد مركزي ويعبأ في مستوعبات خاصة ليعاد استخدامه اعتماداً على نوعيته في الصناعات المعمارية أما الفحم الحي الذي تم استخدامه فيتم تجميعه ونقله الى أفران حرق خاصة في مستوعبات خاصة مضادة للغبار.

http://www.umweltzentrum.at

يمكن متابعة قراءة البحث و تحميله كاملاً بصيغة PDF من الرابط التالي:

محطة بفافناو لتوليد الكهرباء من النفايات

أقول بعد حمد الله وشكره والصلاة على نبيه الكريم . . إن هذا المشروع من أفضل ماقرأت في العلوم البيئية وذلك أن النفايات هذه قد دمرت البيئة وغطت مساحات واسعة بلا جدوى ولا نفع واستغلالها في توليد الكهرباء ومشاريع الطاقة عموما يجعل من الدولة التي تسعى لذلك دولة قيادية في مجال التقنية وتكون رائدة في الحفاظ على البيئة وفي توليد الطاقة واستخدامها في الشؤون الصناعية وذلك من غير خسارة مالية مع ربح مضمون وسعي في تنمية المشاريع عموما والحفاظ على الدخل القومي والإستفادة من مقومات البلد وإن كان لايرغب بها الناس ، فلا شك أن الذكي من يجعل من المواد الغير مرغوب فيها بين الناس مرغوب فيها …… فأتمنى أن المملكة العربية السعودية ودول الخليج ومصر والمغرب العربي والدول العربية عموما أن يستفيدوا من هذه التقنية ويجلبوها لبلادهم ويكونوا روادا في هذا المجال . . . ودمتم بخير وبالله التوفيق .

السلام عليكم

بارك الله فيك على هذا الجهد الرائع

لكن لدي بعض الاسئلة راجيا الاجابة عليها ان استطعتي لو سمحتي

1- اين يتم تسجيل مشاريع الطاقة المتجدد لدى الامم المتحدة للحصول على الاعتمادات التي اقرة من خلال اتفاقية كيوتو

2- ما هي شروط التسجيل

اذا لم يكن لديك اجابات على هذة الاسئلة ارجوا ان تدليني على من يمتلك الاجوبة لو سمحتي

مع الشكر والتقدير